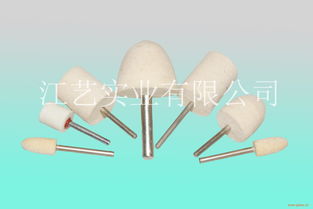

在精密加工和光学制造领域,抛光工艺是决定最终产品表面质量与光学性能的关键环节。国产纯羊毛轮抛光毡与玻璃抛光粉作为这一工艺的核心耗材,其生产技术与协同应用水平直接影响着我国高端制造业的竞争力。\n\n### 一、 国产纯羊毛轮抛光毡的生产特性\n国产纯羊毛轮抛光毡,是以优质天然羊毛为主要原料,经过特殊的分梳、铺网、针刺或水刺等工艺加固成型。其生产过程注重纤维的精细化和均匀化处理,以确保成品具备以下核心特性:\n1. 优异的弹性与恢复性:羊毛纤维天然的卷曲结构赋予抛光毡良好的弹性,能在抛光过程中持续、均匀地贴合工件曲面,实现稳定的压力分布。\n2. 理想的纤维结构:通过控制生产工艺,形成开放、多孔且富有层次的三维网络结构。这种结构既能有效储存和携带抛光粉浆料,又能及时排出抛光产生的碎屑,防止划伤。\n3. 良好的亲水性与耐热性:经过处理的羊毛轮具有良好的液体保持能力,适合与水性抛光液配合使用,同时在适度摩擦发热下能保持结构稳定。\n\n高品质的国产抛光毡生产,正从过去对进口产品的仿制,转向根据不同的抛光材料(如光学玻璃、晶体、金属等)和应用场景(粗抛、精抛)进行定制化研发,以满足多样化的表面粗糙度与面形精度要求。\n\n### 二、 玻璃抛光粉的生产工艺与质量控制\n玻璃抛光粉,通常指以二氧化铈(CeO₂)或氧化铝(Al₂O₃)等为主要成分的微细或纳米级粉末。国产玻璃抛光粉的生产已形成成熟体系:\n1. 原料与合成:高纯度的抛光粉多采用化学沉淀法、水热法或高温固相法合成。特别是对于二氧化铈抛光粉,通过对前驱体的控制、掺杂改性以及焙烧工艺的精确调控,可以获得特定晶型、粒径分布和硬度的产品。\n2. 精密分级与后处理:合成后的初级粉体需经过严格的分级(如气流分级、离心分级)以获得均匀、狭窄的粒径分布(D50通常在微米至亚微米级)。可能进行表面改性处理,以改善其在抛光液中的分散稳定性及与抛光垫的亲和性。\n3. 严格的质量控制:关键指标包括化学成分纯度、粒径分布(D10, D50, D90)、颗粒形貌(球形度)、硬度、以及在水或特定溶剂中的分散性。这些指标直接决定了抛光效率、表面质量和划伤风险。\n\n### 三、 协同应用与工艺优化\n纯羊毛轮抛光毡与玻璃抛光粉的配合使用,是一门实践性极强的技术。二者的协同效应体现在:\n1. “软硬结合”:质地相对柔软的羊毛轮作为载体,承载并约束具有切削能力的硬质抛光粉颗粒,形成柔性的“微刃”系统,从而实现高效且不易产生深层损伤的材料去除。\n2. 动态的工作界面:在抛光过程中,羊毛轮的纤维不断与工件表面发生微观的弯曲和摩擦,同时将抛光粉均匀输送到接触区,并带走反应产物。抛光粉的粒径、硬度需与羊毛轮的密度、硬度相匹配。例如,精抛阶段常选用更细的抛光粉配合更致密柔软的羊毛轮。\3. 工艺参数集成:在实际应用中,需综合考虑羊毛轮的转速、压力、抛光粉的浓度与pH值、抛光液的供给方式等,形成一个稳定的抛光体系。国产材料的生产商正越来越多地提供一体化的工艺解决方案,而非单一的产品。\n\n### 四、 行业现状与发展趋势\n当前,国产纯羊毛轮抛光毡和玻璃抛光粉在中低端市场已具备很强的替代能力,性价比优势显著。在高端光学、半导体晶圆、显示面板等领域,国产产品正通过持续的研发投入,在产品的批次稳定性、性能一致性以及针对新材料的专用化方面奋力追赶。\n\n未来发展趋势将聚焦于:\n- 材料创新:开发复合纤维抛光垫、掺杂型或核壳结构的智能抛光粉。\n- 绿色制造:优化生产工艺,降低能耗,提高原料利用率,开发更环保的抛光液体系。\n- 智能化与数字化:结合在线监测技术,实现抛光过程的智能控制与闭环反馈,提升工艺窗口和成品率。\n\n国产纯羊毛轮抛光毡与玻璃抛光粉的生产,是精密制造产业链上的重要基石。两者的技术进步与协同优化,将有力推动我国从“制造大国”向“制造强国”的跨越,为高端装备、光电信息等战略性新兴产业提供坚实支撑。

国产纯羊毛轮抛光毡与玻璃抛光粉的协同生产与应用

更新时间:2026-03-01 05:59:09

如若转载,请注明出处:http://www.ayjsym.com/product/40.html

PRODUCT

产品列表